Содержание

Рукодельный станок по металлу собственными руками: назначение, устройство и как выполнить

На чтение: 9 минут Не хватает времени?

Каждый домашний мастер желал бы иметь в собственном арсенале инструментов станок для токарных работ по металлу. Аналогичное оборудование позволяет если понадобится самому выточить сломанную деталь, резать резьбу, сделать какую-то безделушку и многое иное. Впрочем, потому как промышленные агрегаты абсолютно не каждому человеку по карману, да и места они много занимают, то большинство специалистов предпочитает делать небольшие самодельные станки по металлу собственными руками.

Читайте в публикации

Что можно создать с помощью токарного мини-станка, и где он используется

Домашние токарные мини-станки, как и подобное оборудование для промышленности, предназначаются для обработки заготовок из металла и придания им цилиндрической, конусной и сферообразной формы. В настоящий момент фактически на всех производствах применяются агрегаты с ЧПУ, что дает возможность свести участие человека фактически до нуля, однако для бытовых нужд подходит простой станок. Не обращая внимания на то, что компактное токарное оборудование унаследовало от своих больших собратьев большинство функций, все таки, с его помощью можно обрабатывать только маленькие заготовки и детали. Также на мини-станках можно делать торцевую подрезку и сверление, исполнять внутреннюю и внешнюю нарезку резьбы, расточку и многое иное. Компактное токарное оборудование очень хорошо подходит для гаража, дома, установки на балконе или в маленькой мастерской.

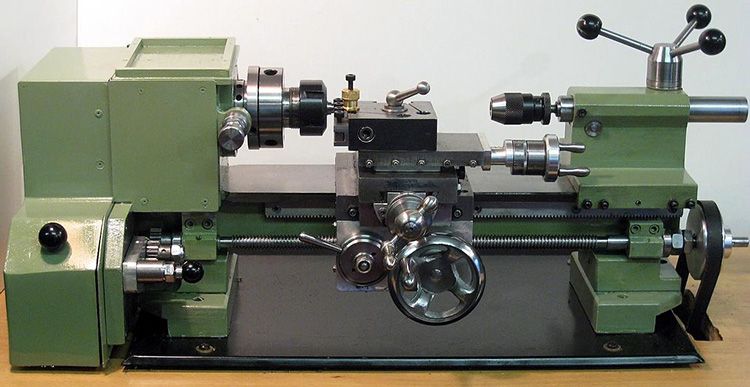

Настольный станок для токарных работ по металлу

Из чего складывается станок для токарных работ: ключевые узлы

В своем большинстве бытовые и промышленные токарные станки похожи. Разница заключается в практичности, мощности и весе. На рисунке ниже продемонстрировано устройство стандартного токарно-винторезного станка. Ключевыми узлами считаются:

- станина;

- суппорт;

- передняя бабка (расположение коробки передач для регулировки частоты вращения и изменения величины крутящего момента);

- задняя бабка (для более устойчивого и надёжного поддержания заготовки или детали, зажатой в патроне (шпинделе), а еще для установки свёрл, метчиков и других инструментов);

- резцедержатель.

Одним из основных компонентов считается станина – массивная основа из металла, на которой смонтированы все основные узлы и детали оборудования. Она обязана быть достаточно прочной, а масса такой, чтобы не позволить станку перевернуться во время работы. Для варианта для пола прибавляются тяжелые опоры (тумбочки).

Станина токарного станка

Суппорт токарного станка

Суппорт токарного станка предназначается для передвижения вдоль, поперёк и под угол к оси шпинделя резцов, закреплённых в резцедержателе. Устройство имеет крестовую конструкцию, которая состоит из трёх важных элементов: каретка, поперечные и резцовые салазки.

Изготовление собственными руками передней бабки токарного станка

Передняя бабка считается одним из наиболее сложных узлов токарного станка, тем более для самостоятельного изготовления. В ней размещается редуктор со шпинделем и блоком управления. Под кожухом передней бабки находится электрический двигатель, который соединён ременой передачей со шкивом редуктора.

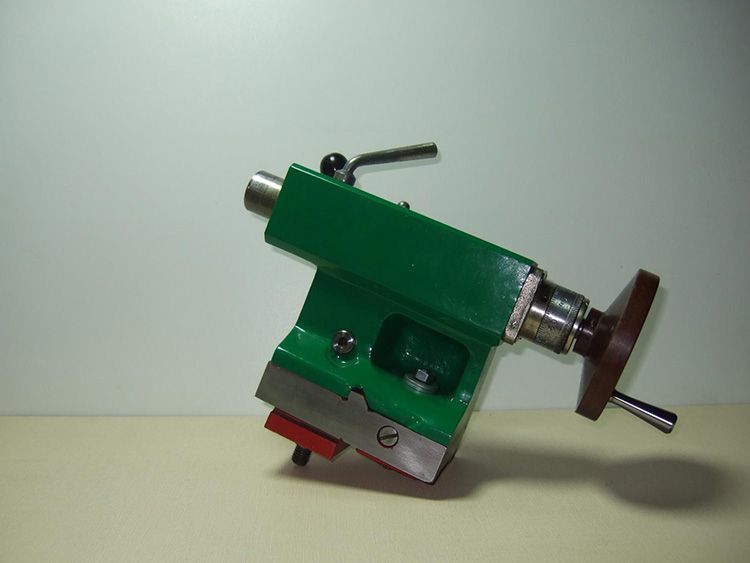

Рукодельная передняя бабка в сборе с патроном

В этом узле размещён блок, который состоит из сменяемых шестерён, которые предназначены для передачи и изменения частоты вращения шпинделя и крутящего момента с вала коробки подач. Можно приобрести переднюю бабку токарного станка или сделать её собственными силами.

Задняя бабка токарного станка

Задняя бабка токарного станка по металлу считается подвижной и нужна для прижима заготовки до центра шпинделя. Один из компонентов этого узла – пиноль, на которой поставлен неподвижный или крутящийся центр, упирающийся остриём в обрабатываемую деталь. Заготовка монтируется в патрон на шпинделе и подпирается задней бабкой. Аналогичным образом, обеспечивается качественное крепление детали для хорошей её обработки.

Задняя бабка токарного станка по металлу

В тыльную бабку как правило ставятся свёрла, метчики, зенкеры развёртки и т.п. Во время установки и перемещении на полозьях станины следует избегать резких и больших ударов по корпусу узла, чтобы не позволить смещения центров.

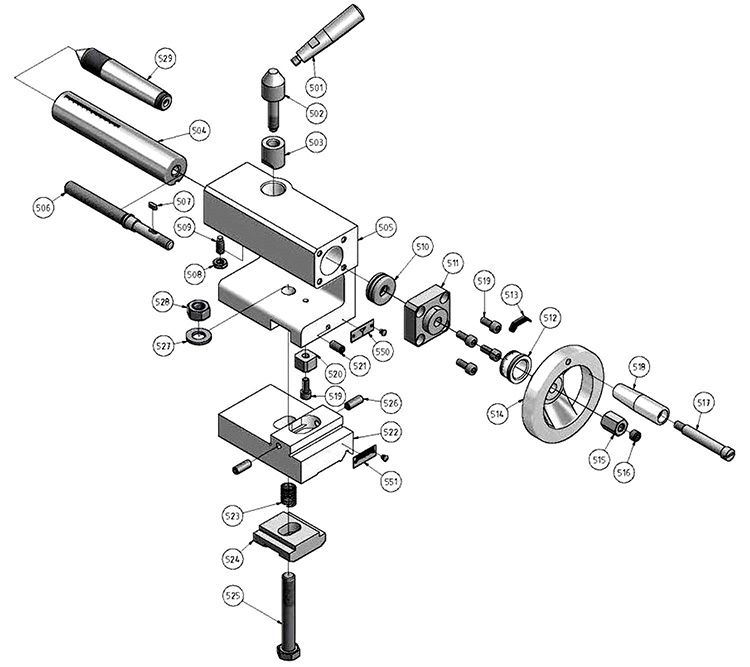

Деталировка задней бабки

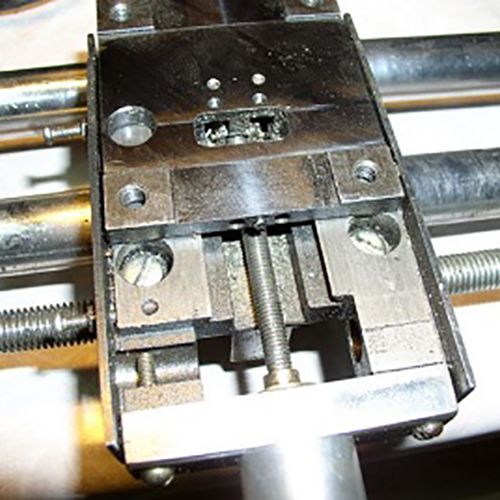

Изготовление собственными руками резцедержателя для токарного станка

Резцедержатель предназначается для закрепления на суппорте токарного станка инструмента для обработки металлов и передвигается как в продольном, так и в параллельном направлении относительно заготовки. Есть несколько видов резцедержателей: 2-ух- и четырёхпозиционные. В первом варианте можно одновременно с помощью винтов установить два резца, а в другом ? 4-ре, что дает возможность быстро заменить если понадобится резцы, не останавливая станок для токарных работ. Для быстрой смены резцов предусматривается специализированная рукоять.

Резцедержатель токарного станка по металлу

Изготовление и устройство токарного станка по металлу собственными руками

Сделать собственными руками мини станок для токарных работ по металлу очень просто, как может показаться, при первом взгляде. Необходимо просто разработать детальный рабочий план, чертёж, приготовить сопутствующие материалы и инструменты, ну и, разумеется, некоторые умения, и непреодолимое желание.

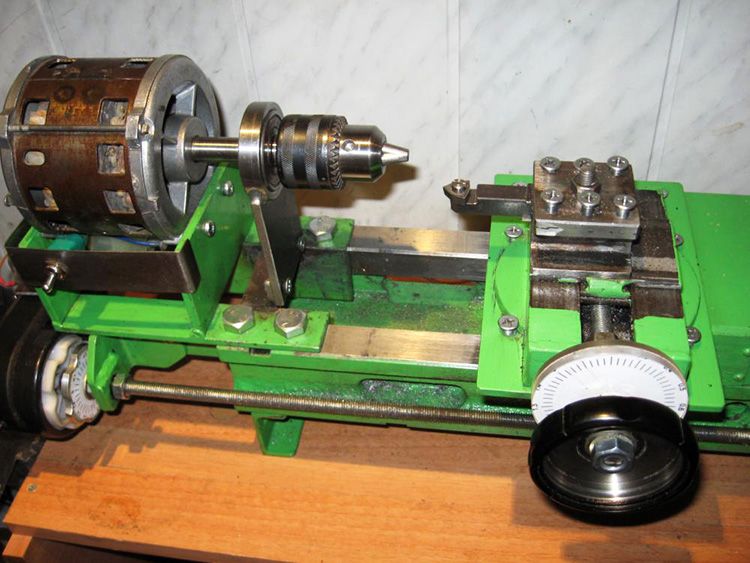

Рукодельный токарный мини-станок по металлу

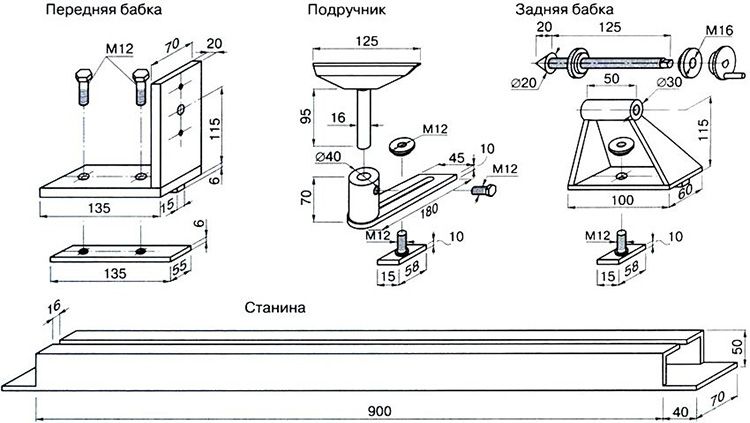

Проектирование и чертежи токарного станка по металлу для гаража

Данный этап очень важен, так как от него зависит безошибочность выполнения всех дальнейших операций и корректная работа оборудования. Сначала определитесь с размерами станка. Средние размеры оборудования, применяемого в быту, составляет 900?350?300 мм. Не стоит сильно отступать от данных значений, так как это приведёт к тому, что работать будет некомфортно, и продуктивность существенно уменьшится.

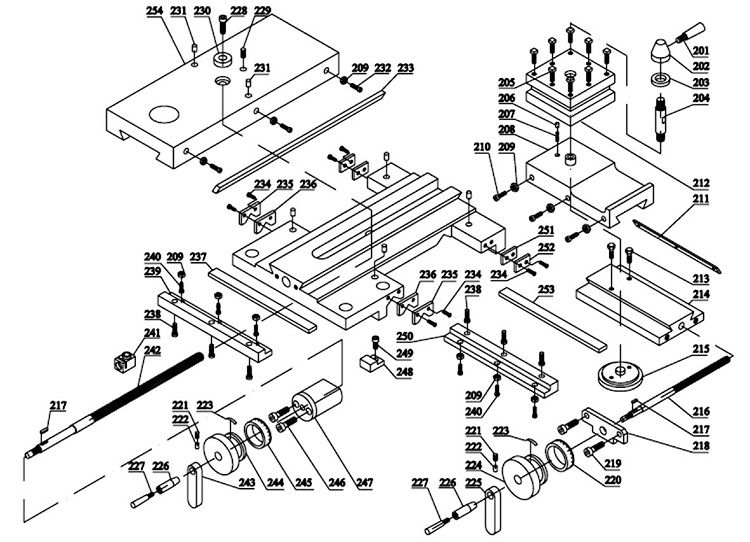

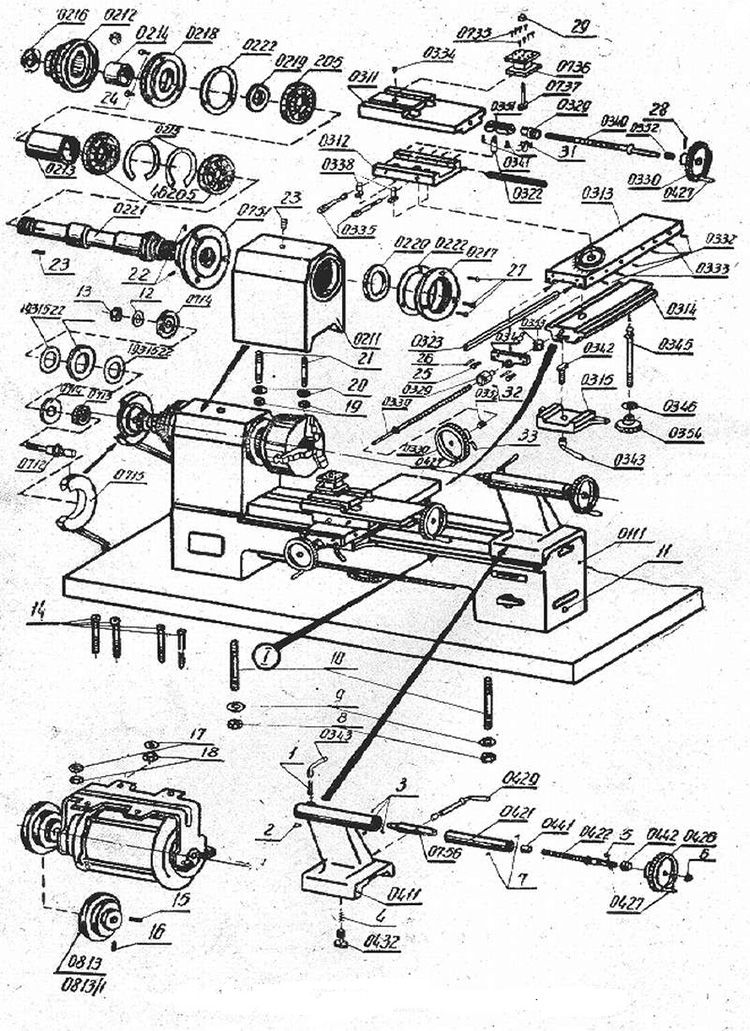

Ключевые узлы самодельного токарного станка

Деталировка суппорта и резцедержателя

Схема токарного станка

Сформировавшись с чертежом и размерами небольшого токарного станка, перейдем к подготовке требуемых материалов.

| Картинка | Описание действия |

|

Станина из чугуна может быть заменена рамой из уголков из стали и труб стальных. Не нужно применять древесину, потому как в данном случае не стоит рассчитывать на долговечность станка и точность проводимых работ. |

|

В качестве силового агрегата предпочтительно брать маломощный асинхронный электрический двигатель, так как даже при резком снижении оборотов не поломается привод. Мощность мотора необходимо выбирать в согласии с возможными диаметрами заготовок. |

|

Выбираем ремни привода разных диаметров. |

|

Для крепежа применяем набор болтов и гаек разных диаметров и длины. |

|

Салазки из стальных прутьев делаем из прута сделанного из стали, который рекомендуется подвергнуть закалке. Также можно применить готовые детали от подходящего по размеру б/у станка фабричного производства (касается это и других узлов оборудования). |

|

Шпиндель и «задняя бабка» считаются наиболее непростыми узлами для самостоятельного изготовления, благодаря этому можно обратиться в специальную мастерскую или к изготовителю. Если решено, всё таки делать данные детали собственными силами, то бабку можно создать из металла подобающей толщины и труб стальных. Простой шпиндель выполняют из болта с острозаточенным концом, гаек и штурвала. |

|

Подающие поперечные и продольные винты можно выточить на станке в специальной мастерской или сделать самостоятельно из прутов с уже нарезанной резьбой. |

|

Для создания крутящихся узлов подходят подшипники качения, устанавливаемые на корпус. |

|

Суппорт можно сделать из стальной пластины с толщиной от 8 мм. |

|

Резцедержатель выполняется сборным из толстой стальной пластины, заказывается в специальной мастерской либо же берётся от иного станка. |

Когда подобрали чертёж и подготовлены все нужные материалы и узлы, можно приступить к сборке агрегата.

Выбираем электрический двигатель для самодельного токарного станка

Электрический двигатель – наиболее значимый элемент токарного станка по металлу, будет это товарного производства или самодельного. Только он в ответе за работу оборудования. От мощности электрического двигателя в большинстве случаев зависит практичность токарного станка. Если станок предназначен для работы с заготовками меньшего размера, то будет достаточно мотора мощностью до 1 кВт (можно, к примеру, взять от старой швейной или стиралки). Для больших деталей необходим будет силовой аппарат мощностью в границах 1,5?2 кВт.

Электрический двигатель – самый важный компонент, без которого станок для токарных работ работать не будет

Порядок сборки токарного станка по металлу

Чтобы станок для токарных работ хорошо работал, важно правильно его собрать, а для этого необходимо просто следовать следующему алгоритму:

- Формирование рамы. Потому как создание чугунной станины дома как правило невозможно, то нужно будет воспользоваться трубами из стали, которые режуться по размерам и свариваются между собой. В первую очередь следим за тем, чтобы все углы были идеальными, и ориентируемся на чертёж.

- Создание боковых стоек.

- Стойки объединяем направляющими, а на боковых опорах собираем специализированные втулки.

- На направляющих монтируются втулки, на которых будет установлена задняя бабка, а еще они будут употреблены для качественного крепления резцедержателя.

- Создание площадок из листа стали достаточной толщины для установки суппорта и пиноли.

- Монтаж ходового винта.

- К ходовому винту фиксируется нониус и штурвал.

- Крепление площадки для установки передней бабки.

- Сбор задней и передней бабки, после этого они монтируются на станок.

- Создание суппорта и резцедержателя.

- Сбор подрамника для электрического двигателя. Чтобы это сделать применяют трубы из стали или уголок. Подрамник даст возможность выполнить подъём и опускания электрического двигателя.

- Монтаж силового агрегата с дальнейшим подключением его к электрической сети.

- Проверочный пуск токарного станка.

- Если все хорошо функционирует, то можно красить станок (если появится желание) и начинать работать на нём.

Самая простая модель самодельного токарного станка, который можно быстро переделывать в наждак и обратно

Если появится желание простое токарное оборудование можно переоснастить собственными руками во станок для фрезеровальных работ по металлу.

Делаем собственными руками станок для токарных работ из дрели

Сделать станок для токарных работ можно и из электрической дрели, однако в основном подобная конструкция пригодна для деревообработки. Разумеется, он может применяться чтобы работать с металлом, но применяемый силовой аппарат должен быть как можно мощнее, а детали мелкими. К примеру, такой станочек подходит для доморощенного ювелира-любителя. Подобная конструкция состоит из минимума деталей. Итак, перейдем к пошаговой инструкции по изготовлению токарного станка из дрели с фото и описанием.

| Картинка | Описание действия |

|

На доску с помощью подкладки, хомута и самосверлящих шурупов устанавливаем дрель, как показано на фото. |

|

В патрон зажимаем заточенный винт с «барашком». |

|

Проводим на доске линию, совпадающую с центром патрона, размечаем её на несколько равномерных отрезков и выполняем маленькие отверстия с диаметром меньше сечения самосверлящих шурупов. |

|

Устанавливаем тыльную бабку (Г-образная конструкция из толстой фанеры) и наживляем её шурупами с шайбами. |

|

В патроне зажимаем сверло для дерева ? 10 мм. |

|

С помощью сверла делаем в задней бабке центр (помогает, что шурупы не были зажаты до конца). |

|

В отверстие которое получилось помещаем Г-образный винт и со стороны дрели зажимаем его гайкой. |

|

Хорошо зажимаем гайку с помощью ключа, удерживая винт за «хвостик». |

|

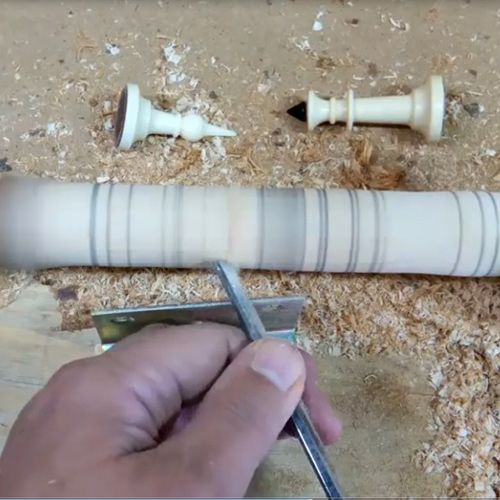

Зажимаем заготовку. В качестве подручника применяем кусочек толстой фанеры с прикрученным к нему уголком из металла с подобающей высотой одной из сторон. И вот наш процесс пошёл! |

|

Размечаем заготовку, и можно приступить к вытачиванию фигурок или чего-либо иного. |

Как выполнить собственными руками станок для токарных работ, видеоролики расскажут более детально: